Korosi adalah kembalinya logam ke bentuk bijihnya (caesarvery, 2015). Material yang dipakai bisa dicegah proses korosi-nya dengan beberapa metode seperti yang tertulis di : Macam-Macam Cara Pencegahan Korosi. Berikut diulas detail tentang macam-macam korosi :

- Stress Corrosion Cracking (SCC)

Korosi yang berada di area yang tertarik atau tertekan (stress) pada material logam. Pada area yang tertekan/tertarik tersebut umumnya terdapat retak rambut atau bintik-bintik lubang (pit) sehingga bisa menjadi tempat reaksi korosi antara fluida yang mengalir dengan material logam. Umumnya reaksi yang merugikan adalah oksidasi dan pengelupasan lapisan pasifasi permukaan logam yang menyebabkan sifat properties seperti strength dan hardness turun sehingga menyebabkan failure. Parrot et al (2011) melakukan percobaan pengaruh ion chloride (Cl) terhadap material austenitic dan penelitian oleh Jones et al (1992) didapatkan informasi bahwa hal-hal yang mempengaruhi SCC adalah :

- Temperature

- pH

- Oxygen level humidity

- Residual stress

- Alloying and impurities di material

- Tingkat sensitifitas material

- Cyclic condition

- Pressure

- Konsentrasi fluida

- Potensial elektrokimia

- Viskositas

- Mixing atau stirring

- Galvanic Corrosion/Bimetalic Corrosion/Dissimilar Metal Corrosion

Proses terjadinya sebagai berikut :

Misalnya besi (Fe) disambung dengan zinc (Zn) dimana Zn terletak disebelah kiri dari Fe berdasarkan deret volta dan Zn lebih mudah teroksidasi daripada Fe. Metal Fe akan selalu mencari kestabilan untuk kembali ke bentuk asal bijihnya (kodrat semua senyawa logam) sesuai reaksi : Fe2+ + 2e ---> Fe. Elektron akan mudah terikat oleh lingkungan yang banyak ion-nya seperti elektrolit dan akan terikat oleh ion positif. Namun karena didekat metal Fe terdapat Zn yang mudah sekali teroksidasi sesuai reaksi : Zn ---> Zn2+ + 2e dan mudah melepaskan elektron maka elektron Zn akan terus menggantikan elektron Fe yang hilang sehingga lama-kelamaan metal Zn terkikis habis. Proses korosi yang disebabkan karena perbedaan potensial kimia 2 metal inilah yang disebut galvanic corrosion.

- Pitting Corrosion/Korosi Sumuran/Korosi Lokal/Korosi Lubang

Korosi yang paling berbahaya karena sulit dideteksi dan sistemnya yang menggerogoti dari material bagian dalam. Umumnya pitting akan menyebabkan material fracture secara total tanpa ada gejala terlebih dahulu.

Beberapa penyebab pitting corrosion adalah :

- Chemical terperangkap sampai jenuh dalam waktu yang lama di area terlokalisir terlebih ketika material sudah mengalami damage terlebih dahulu. Chemical paling bahaya adalah asam, kelebihan ion chloride dan minim dissolved oxygen (menyebabkan lapisan pasif material menjadi tidak stabil dan mudah terkelupas)

- Lapisan protektif coating yang kurang tepat

- Struktur penyusun material yang tidak uniform (masih belum homogen ketika proses casting)

Cara pencegahah pitting corrosion adalah :

- Memilih material yang tepat dengan menyesuaikan lingkungan tempat aplikasi

- Mengontrol pH, konsentrasi ion Cl dan temperatur

- Penerapan cathodic/anodic protection

- Erosion Corrosion/Abrasion Corrosion/Flow-Accelerated Corrosion (FAC)

Korosi yang disebabkan oleh aliran fluida yang korosif atau material yang bergerak pada fluida korosif. Di kebanyakan literatur dan aplikasi di lapangan erosion corrosion hampir disamakan dengan flow-accelerated corrosion (FAC) dimana FAC menggerus lapisan pasifasi material yaitu magnetite (Fe3O4) sehingga material lebih mudah terserang korosi.

Cara pencegahan erosion corrosion adalah :

- Mengurangi belokan aliran fluida sehingga turbulensi bisa ditekan sekecil mungkin

- Mengontrol kecepatan fluida

- Menggunakan material yang lebih tahan erosi

- Menggunakan inhibitor untuk menghambat erosi seperti rubber, chemical, dan coating

- Menggunakan cathodic protection

- Mengontrol oksigen terlarut dan temperatur di fluida

- Memberi filter agar solid particle tidak terikut fluida

- Fretting Corrosion/Korosi Gesekan

Korosi yang disebabkan karena 2 permukaan metal saling bersentuhan sehingga menimbulkan luka di kedua permukaan metal. Umumnya pengelupasan lapisan metal sangat kecil tidak terlihat karena skala mikron namun karena lingkungan yang korosif menyebabkan timbul korosi di permukaan yang luka tersebut.

Cara untuk mencegah freting corrosion adalah :

- Memberikan pelumas (oil, grease) untuk mengurangi gesekan yang terjadi

- Menambah hardness material kedua logam yang kontak

- Menggunakan seal untuk menyerap vibrasi yang terjadi dan juga bisa untuk mencegah kelembaban atau oksigen masuk diantara permukaan yang bergesekan

- Fatigue Corrosion

Korosi yang disebabkan karena kerusakan logam akibat gerakan yang berulang (cyclic). Fatigue corrosion hampir mirip dengan SCC dimana SCC untuk material yang tidak berputar berulang atau non-statis misalnya dibengkokkan, ditekuk atau ditekan.

Cara pencegahan fatigue corrosion adalah :

- Mengurangi tensile strength material

- Memasang corrosion inhibitor

- Coating atau memberikan lapisan terhadap material

- Crevice Corrosion/Korosi Celah

Korosi yang terjadi diantara celah-celah sambungan metal sehingga memberikan ruang/celah tempat berkumpulnya konsentrasi chemical. Chemical yang berkumpul dalam konsentrasi besar akan berekasi dengan logam sehingga menurunkan sifat properties dan menyebabkan failure.

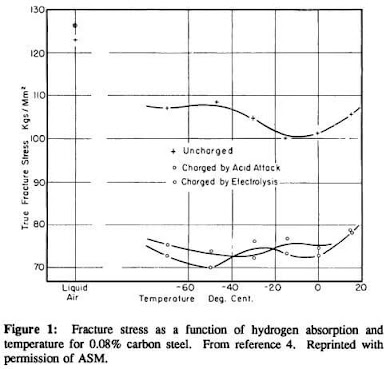

- Hydrogen Damage/Embrittlement

Korosi yang disebabkan oleh kehadiran H2 yang berasal dari H2S, NH3, H2O. Unsur ini menyebabkan metal menjadi kehilangan ketanggguhannya (toughness) dan menjadi rapuh sehingga mudah terserang korosi. Proses reaksinya adalah hydrogen berekasi dengan carbon hasil disosiasi carbon steel membentuk metana yang bersifat brittle.

Kutip Artikel ini sebagai Referensi (Citation):

Feriyanto, Y.E. (2019). Macam-Macam Korosi Material, Best Practice Experience in Power Plant. www.caesarvery.com. Surabaya

Referensi:

[2] Parrot, R., dan Pitt, H. (2011). Chloride Stress Corrosion Cracking in Austenitic Stainless Steel. Health and Safety Laboratory. United-Kingdom

[3] Jones, R.H., dan Ricker, R.E. (1992). Mechanisms of Stress Corrosion Cracking. SCC Materials Performance and Evaluation. ASM International

[4] Corrosion Institute. (2000). Bimetallic Corrosion. Teedington

[5] https://www.nace.org/

[6] http://www.cdcorrosion.com/

Macam-Macam Korosi Material

4/

5

Oleh

Adin ID