Tube boiler adalah komponen di PLTU yang berfungsi sebagai converter air menjadi uap bertekanan. Dalam operasinya, boiler bisa mengalami serangkaian failure baik dari sisi dalam (inside) maupun luar (outside). Kemungkinan penyebab dari sisi inside adalah:

- Deposit karena silica, hardness water (Ca/Mg), phospate

- Korosi karena injeksi kimia berlebihan sehingga air bersifat pH rendah atau pH tinggi

- Korosi karena kelebihan dissolved gas (CO2 dan O2)

Sedangkan kemungkinan penyebab dari sisi outside adalah:

- Abrasi karena pasir silica, sootblower treatment, fly ash

- Slagging karena agglomerasi batubara

- Korosi karena sulfur batubara

Berikut beberapa gambar dan penjelasan failure di tube boiler:

- Oxygen Pitting/Oxygen Corrosion

Pitting (korosi sumuran) adalah localized corrosion yang artinya korosi yang terpusat parah di titik tertentu saja. Cir khas dari pitting adalah lubang dalam dengan luasan kecil, bisa terlihat di permukaan atau didalam material. Posisi yang didalam inilah yang sangat berbahaya karena tidak diketahui dan tiba-tiba material sudah kehilangan sifat mechanical properties-nya.

Pitting bisa disebabkan oleh keberadaan oksigen terlarut dan umumnya terjadi di operasi tekanan rendah [The Babcock & Wilcox Company]. Oksigen bisa menyebabkan reaksi oksidasi dan menyebabkan korosi dan salah satu bentuknya adalah pitting. Reaksi sebagai berikut: [Feriyanto, 2018]

2 Fe + 2 H2O + O2 ---> 2 Fe(OH)2

4 Fe(OH)2 + 2 H2O + O2 ---> 4 Fe(OH)3

Fe(OH)2 adalah senyawa yang tidak stabil dan merupakan bibit korosi (agent corrosion) sedangkan Fe(OH)3 adalah produk korosi.

Terdapat profil yang cukup berbeda untuk oxygen corrosion berdasarkan handbook Port and Herro, (1991), seperti berikut:

- Phospate Corrosion/Phospate Attack

Korosi ini disebabkan karena pengaruh pemberian Tri Sodium Phospate (TSP) di steam drum melebihi ambang batas dengan standar acuan normal mol rasio Na/PO4 < 2.8 [The Babcock & Wilcox Company]. Reaksi yang terjadi sebagai berikut:

Na3PO4+ Fe + 2 H2O ---> NaFePO4 + 2 NaOH + H2

Pengalaman yang pernah kami temui untuk kasus ini adalah ketika pengujian menggunakan XRD ditemukan kandungan Na yang terlalu tinggi di surface material dan menyebabkan crack failure. Keberadaan Na yang tinggi ini menandakan purity phospate yang rendah atau kelebihan injeksi phospate. Dalam investigasi kami, ditemukan penyebabnya adalah purity phospate yang rendah <85% (standar yang disarankan >95%) dengan pH 1% pelarutan 10-11 (standar >12) sehingga untuk buffering harus menggunakan dosis lebih banyak dibandingkan dengan purity tinggi. Disebabkan melimpahnya Na dari injeksi maka bisa berpotensi carry-over di steam drum dan menempel pada tube boiler dan blade turbine [Feriyanto, 2020].

Berdasarkan EPRI Cycle Chemistry Guidelines, phospate harus dijaga di boiler system agar terhindar dari phospate attack dengan standar minimum phospate (PO4) 0.2 ppm dan maksimum phospate (PO4) 10 ppm.

- Acid Corrosion/Acid Attack & Hydrogen Damage

Keberadaan hydrogen juga membahayakan tube boiler, karena banyaknya konsentrasi H+ mengindikasikan nilai pH ke arah asam (acid). Hydrogen yang terakumulasi di sistem bisa bereaksi dengan carbon steel (FeC) membentuk metana (CH4), seperti reaksi berikut: [Feriyanto, 2019].

Fe3C + C + 4 H2 ---> 2 CH4 + 3 Fe

Hydrogen bisa berasal dari disosiasi chemical yang digunakan sebagai injeksi kimia seperti NH3, N2H4, H2S dan H2O. Berikut profil kerusakan tube boiler akibat hydrogen damage: [The Babcock & Wilcox Company; Port and Herro, 1991]

Hydrogen damage dengan kehadiran metana membuat getas material sehingga mudah terserang korosi.

Berdasarkan handbook Port and Herro (1991), produksi hydrogen bisa berasal dari reaksi korosi pada pH rendah (asam) dan juga pH tinggi (basa). Pada pH rendah kejadian mirip seperti penjelasan diatas, sedangkan pada PH tinggi, urutan reaksi kimia mirip dengan caustic gouging (penjelasan detail dibawah) dengan urutan kejadiannya adalah: (i) caustic melarutkan/mengelupaskan lapisan magnetite; (ii) air bereaksi dengan iron steel dan membebaskan hydrogen, seperti reaksi berikut:

3 Fe + 4 H2O ---> Fe3O4 + 8 H

;(iii) caustic menyerang langsung ke iron steel dan dihasilkan juga hydrogen; dan (iv) hydrogen hasil dari proses tahap (ii) dan (iii) kemudian menyerang iron carbide membentuk metana, seperti reaksi berikut:

Fe3C + 4H ---> CH4 + 3 Fe

- Caustic Gouging/Caustic Attack/Caustic Embritllement/Ductile Gouging

Failure ini lebih disebabkan karena tingkat alkalinitas yang tinggi (pH basa kuat >12) pada boiler water. Keberadaan caustic ini bisa disebabkan karena berlebihnya penggunaan soda caustic (NaOH) atau berlebihnya NaOH produk hasil reaksi antara caustic phospate (Na3PO4) dengan air di steam drum, seperti reaksi berikut: [Feriyanto, 2020]

Na3PO4+ H2O ---> Na2HPO4 + NaOH

Keberadaan NaOH atau penambahan NaOH ini sebenarnya dibutuhkan dalam operasional boiler PLTU sebagai buffering pH ketika terjadi kebocoran di tube condenser (cooling air laut), namun jika berlebihan bisa menyebabkan failure yang fatal. Berikut profil kerusakan tube boiler akibat caustic gouging: [The Babcock & Wilcox Company]

Untuk mengantisipasi agar tidak terjadi seperti hal diatas, maka digunakan penjagaan standar nilai pH boiler water pada range 9.2-10.5 dengan pengaturan bukaan valve injeksi phospate.

Mekanisme korosi ini didahului dengan pengrusakan lapisan magnetite oleh soda caustic kemudian bereaksi dengan iron steel, berikut reaksi kimianya: [Port and Herro, 1991]

4 NaOH + Fe3O4 ---> 2 NaFeO2+ Na2FeO2 + 2 H2O

Ketika magnetite (Fe3O4) sudah terkelupas menyebabkan caustic (NaOH) langsung menyerang iron steel seperti reaksi berikut:

Fe + 2 NaOH ---> Na2FeO2 + H2

Caustic corrosion pada permukaan inner tube boiler akibat reaksi diatas seperti ditunjukkan gambar berikut:

Berdasarkan EPRI Cycle Chemistry Guidelines, didapatkan informasi bahwa caustic gouging/caustic embrittlement bisa terjadi ketika penambahan soda caustic (NaOH) >2 ppm pada steam drum boiler.

Failure ini disebabkan oleh pemanasan yang tidak merata dan hanya ada di bagian tertentu saja. Lebih dikenal dengan fish mouth failure (crack mulut ikan) dan pengalaman sendiri di lapangan untuk kasus ini banyak disebabkan oleh deposit hardness water yang sudah level scale (mengeras/mengkristal di inner tube boiler). Seperti penampang gambar berikut: [The Babcock & Wilcox Company; Feriyanto, 2019b]

Ketika laju aliran tersumbat scale maka aliran air menjadi tidak lancar dan panas dari furnace tidak mengalami penukaran panas oleh air sehingga material tube boiler terus-menerus terbakar (sampai suhu antara 850-950 oC) dan karena tube boiler yang tersumbat memiliki tekanan yang tinggi maka mechanical properties akan turun dan menyebabkan leakage (pecah). Berikut profil kerusakan tube boiler akibat caustic gouging: [The Babcock & Wilcox Company; Feriyanto, 2019b]

Dikutip dari handbook Port and Herro (1991), short-term overheating terjadi dalam waktu yang cepat antara 454-730 oC bahkan bisa lebih. Berikut profil kerusakannya:

Kebocoran tube seperti ini sangat dirasakan ketika konsumsi air boiler meningkat pesat dan pasti diputuskan untuk segera dilakukan shutdown PLTU untuk perbaikan.

- Stress Corrosion Cracking (SCC)

Crack pada tube boiler yang disebabkan karena stress material karena tertekan/tertarik sehingga terdapat perenggangan (pori-pori material membesar) dan retak rambut [Feriyanto, 2019a]. Skematik profil kerusakan karena SCC seperti berikut: [The Babcock & Wilcox Company]

Pembesaran 500x menggunakan mikroskop untuk mengetahui profil mikrostruktur sebagai berikut: [Port and Herro, 1991]

Berikut profil cacat akibat stress cracking:

Tipe failure ini cukup berbahaya karena crack yang tersembunyi dan tidak kelihatan sehingga bisa parah ketika sudah terjadi kegagalan seperti patah atau jebol.

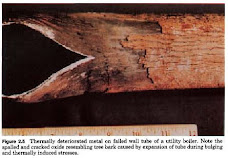

- Creep Failure/Long-Term Overheating

Kerusakan ini lebih disebabkan karena korosi dan abrasi yang merata pada semua tube boiler baik dari inside maupun outside. Selain itu juga bisa disebabkan karena long-term overheating yang merusak mechanical properties material profil kerusakan adalah memanjang/menjalar rata pada permukaan luar tube seperti gambar berikut ini: [The Babcock & Wilcox Company, Port and Herro, 1991]

Bisa dilihat dari profil tersebut bahwa ketika terjadi pemanasan berlebih pada material

tube boiler (carbon steel) bisa menyebabkan kegetasan sehingga material menjadi rapuh. Selain itu, dari

inside tube akan terlihat

magnetite terangkat membentuk gelembung-gelembung dan siap terkelupas.

Mekanisme failure long-term overheating pada temperatur > 427 oC sering disebut dengan "Chain Graphitization" yaitu leaching Fe dari iron steel (FeC) sehingga hanya menyisakan graphite (C) yang bersifat brittle [Feriyanto, 2019c]. Kejadian failure chain graphitization muncul setelah terjadinya long-term overheating, berikut profil kerusakannya: [Port and Herro, 1991]

Jika dilihat profilnya mirip seperti fish mouth pada short-term overheating dan memang keduanya intinya adalah material tube getas karena pemanasan kemudian karena tekanan manyebabkan pecah pada sisi yang mengalami deformasi paling besar. Perbedaan mendasar adalah fish mouth pada long-term overheating umumnya terjadi pada area las-lasan [Port and Herro, 1991] sedangkan short-term overheating tidak.

Berikut rangkuman jenis kerak (scale/deposit) dan karakteristiknya di tube boiler: [Port and Herro, 1991]

Berikut rangkuman jenis

failure di

boiler system: [

EPRI Guideline]

Kutip Artikel Ini (Citation):

Feriyanto, Y.E. (2020). Analisa Profil Kerusakan Tube Boiler PLTU, Best Practice Experience in Power Plant. www.caesarvery.com. Surabaya

Referensi:

[2] The Babcock & Wilcox Company. Water and Steam Chemistry, Deposits and Corrosion

[5] Feriyanto, Y.E. (2019b). Training Boiler Failure Analysis. Yogyakarta

[6] Port, R.D., and Herro, H.M. (1991). The Nalco Guide to Boiler Failure Analysis. McGraw-Hil, Inc

[8] Feriyanto, Y.E. (2019). Analisa Kebocoran Tube APH, Best Practice Experience in Power Plant. Kajian Enjiniring. Surabaya

[9] EPRI. Guidelines for the Non-destructive Exmaintaion of Boiler

[10] EPRI. Cycle Chemistry Guidelines for Combined Cycle Heat Recovery Steam Generators

Analisa Profil Kerusakan Tube Boiler PLTU (1 of 2)

4/

5

Oleh

Adin ID