SO2 (SOx) dan NO2 (NOx) adalah produk hasil pembakaran fossil fuel, di PLTU dengan bahan bakar batubara 2 gas ini termasuk gas yang berbahaya terhadap lingkungan sehingga harus dikendalikan.

Berdasarkan Journal of the Air Pollution Control Association (Nannen et al, 2012) sebagai berikut:

Limestone (CaCO3) yang digunakan di scrubber bereaksi kimia bermacam-macam, salah satunya adalah menghasilkan produk kristal fase cair (.xH2O) sebagai berikut:

CaCO3+ SO2 + 2 H2O + ½ O2 ---> CaSO4.2 H2O + CO2

Pengaruh reaksi kimia limestone terhadap pH untuk dikonversikan menjadi sulphite atau sulphate seperti terlihat di tabel berikut:

Sulphite sangat dihindari karena lebih berbahaya dari sulphate karena sifatnya yang masih reaktif belum stabil (oksidatif) dan ketika menjadi produkpun kurang bisa dimanfaatkan, berbeda dengan sulphate lebih stabil dan bisa digunakan untuk keperluan lain misalnya gypsum sebagai dinding bangunan (alternatif batu bata). Selain itu, sulphite sulit untuk diendapkan daripada sulphate sehingga treatment limbah sulit dilakukan.

Berdasarkan tabel tersebut, untuk menghasilkan sulphate yang cukup banyak (konversi tinggi) maka dikondisikan pH 6-7.

Dibawah ini dijelaskan detail cara kontrol SO2 dan NO2 pada PLTU tipe CFB, sebagai berikut:

1. SOx Control, bisa dikendalikan dengan beberapa cara berikut:

- Precombustion

Kontrol ini dilakukan adalah pemilihan bahan bakar dengan rendah sulphur sehingga ketika dilakukan pembakaran terjadi pengurangan emisi gas SO2.

- Combustion Modification

Kontrol ini dilakukan dengan penambahan limestone pada boiler CFB sebagai pengikat (absorbent) suphur sehingga dihasilkan gas buang yang minim kandungan SOx dan dihasilkan produk samping gypsum (CaSO4) yang terbagi menjadi 2 tahapan yaitu Tahapan Tidak Langsung dimana pada inisial pembakaran akan terjadi penguraian senyawa yaitu:

CaCO3 <---> CaO + CO2

Kemudian senyawa hasil penguraian pada suhu 750-950 oC, melanjutkan reaksi pengikatan dengan sulphur yang dinamakan desulphurization sebagai berikut:

CaO + SO2 + ½ O2 <---> CaSO4

CaO + SO3 <---> CaSO4

Gypsum (CaSO4)yang terbentuk ini adalah fase padat, sedangkan yang diatas tadi adalah produk kristal dalam fase cair.

Tahapan Langsung juga bisa terjadi seperti reaksi berikut:

CaCO3 + SO2 + ½ O2 <---> CaSO4 + CO2

CaCO3 + SO3 <---> CaSO4+ CO2

- Wet & Dry Scrubber

Kondisi wet scrubber menggunakan media air yang dicampur bahan kimia. Gas buang dipaksa kontak dengan kolam (pond) berisi air + bahan absorbent sehingga gas buang yang mengandung SOx terikat dan bereaksi kimia. Bahan kimia yang umum digunakan adalah Lime (CaO), Limestone (CaCO3), Sodium Carbonate (Na2CO3). Pengalaman yang pernah dilakukan sendiri oleh penulis di pabrik kimia untuk minimalisir SOx adalah penggunaan Sodium Hydroxide (NaOH), bahan tersebut memiliki kelebihan tidak menimbulkan residu yang terlalu besar dan dengan dosis sedikit sudah bisa mengatasi SOx namun itu juga memiliki kelemahan seperti harga mahal, penanganan sulit dan bahan cukup berbahaya karena pH basa kuat.

Kondisi dry scrubber menggunakan sistem spray yang dikontakkan dengan gas buang dan umumnya ditambah peralatan electrostatic precipitator (ESP).

Terdapat beberapa kelebihan dan kekurangan penggunaan wet scrubber yang salah satu tipenya adalah flue gas desulfurization (FGD)

Kelebihan:

- Merupakan teknologi yang cukup modern

- Dapat meminimalisir sisa gas buang dengan kadar sulphur tinggi

- Limestone mudah didapatkan dan harga murah

- Proses relatif simpel

- Efisiensi pengikatan sulphur tinggi mencapai 90%

- Gypsum yang dihasilkan berkualitas bagus sehingga bisa digunakan untuk bahan baku industri lain

Kekurangan:

- Menghasilkan sludge yang cukup banyak

- Sludge sulit dipompa dan dipindahkan

- Sludge sulit untuk dicairkan agar mudah mobilisasi

- Tempat pembuangan harus khusus

- Membutuhkan air dalam kuantitas yang cukup besar

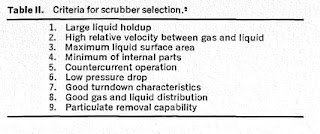

Kriteria yang harus dipertimbangkan dalam pemilihan tipe scrubber adalah:

- Penampungan air yang cukup besar untuk keefektifan penyerapan

- Relative velocity yang tinggi antara gas dan liquid sehingga efisiensi menjadi lebih tinggi

- Surface area liquid yang besar misalnya dibuatkan spray tower atau atomizing membuat area kontak liquid dengan flue gas menjadi lebih luas

- Minimum internal part untuk menurunkan tingkat maintenance yang disebabkan korosi atau kerusakan peralatan sehingga downtime turun

- Operasi counter-current berlawanan arah antara flue gas dan liquid sehingga proses absorbsi lebih optimal

- Preesure drop yang rendah sehingga membuat kinerja pompa lebih ringan

- Kemampuan minimalisir partikel solid

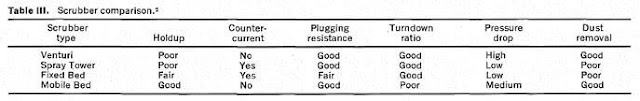

Beberapa tipe scrubber yang umum digunakan sebagai berikut:

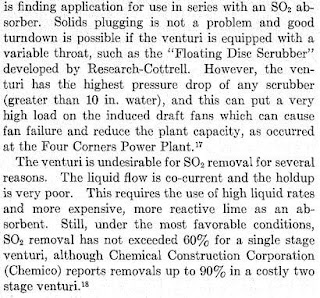

- Efisiensi penyerapan gas SO2 sangat rendah karena contact time rendah dan kemampuan menahan liquid kecil

- Peralatannya sangat simpel dan efisien dalam minimalisir solid

- Pressure drop cukup tinggi sehingga beban pompa besar

- Mudah diaplikasikan dengan peralatan tambahan lainnya

- Alirannya co-current atau searah antara liquid dan flue gas

- Membutuhkan laju aliran yang cukup tinggi sehingga biaya operasional relatif mahal

- Bagus dalam ketahanan terhadap scaling (kerak) & plugging (pembuntuan)

- Bagus dalam minimalisir partikel solid (fly ash)

- Spray Tower Scrubber

Berikut karakteristiknya:

- Teknik ini juga termasuk yang simpel

- Pressure drop sangat rendah

- Efisiensi cukup rendah karena kemampuan menahan liquid kecil, nilai efisiensi antara 40-85%

- Untuk meningkatkan efisiensi atau kecepatan gas yang tinggi membutuhkan dimensi scrubber yang besar sehingga kurang efisien

- Beban kerja pompa cukup berat untuk memompa slurry campuran air + limestone menuju spray tower

- Membutuhkan peralatan tambahan untuk meminimalisir partikel solid yang terkandung dalam gas

- Aliran counter-current

- Bagus dalam ketahanan terhadap scaling (kerak) & plugging (pembuntuan)

- Bagus dalam minimalisir partikel solid (fly ash)

- Fixed Bed Scrubber

Berikut karakteristiknya:

- Berisi bed yang tertata fixed tidak bubbling sehingga kontak antara gas dan liquid cukup baik dan efisiensi tinggi antara 50-98%

- Aliran counter-current (berlawanan arah)

- Pressure drop rendah

- Kekurangan adalah ketahanan yang kurang terhadap scaling (kerak) & plugging (pembuntuan) karena desain bed yang keras serta fixed & surface area yang besar sehingga bisa terdapat selipan/kumpulan deposit solid di celah-celah bed dan belum mampu dalam minimalisir solid particle (fly ash atau TSS)

- Mobile Bed Scrubber

Berikut karakteristiknya:

- Berisi bed yang tertata mobile/bebas sehingga dikarakteristikkan tipe bubbling sehingga potensi adanya deposit solid di celah bed bisa diminimalisir

- Bagus dalam penanganan gas dengan velocity besar tanpa kehilangan efisiensi kerja

- Bisa digunakan bed dengan densitas kecil seperti plastik sehingga tingkat bubbling semakin tinggi

- Bagus dalam minimalisir gas SO2 dan partikel solid

- Bagus dalam kemampuan menahan liquid sehingga menambah contact time

- Aliran co-current

- Pressure drop sedang

- Efisiensi bagus dalam rentang antara 80-95%

KESIMPULAN MACAM-MACAM SOx CONTROL:

Kutip Artikel ini sebagai Referensi (Citation):

Feriyanto, Y.E. (2020). Cara Kontrol SOx SO2 pada Gas Buang Pembakaran Batubara, Best Practice Experience in Power Plant. www.caesarvery.com. Surabaya

Referensi:

[1] Woodruff, E.,Lammers, H., and Lammers, T. (2000). Steam Plant Operation, 8th Edition Handbook

[2] Tullin, C., and Ljungstrom, E. (1989). Reaction Between Calcium Carbonate and Sulphur Dioxide. Journal of Energy & Fuels 1989, 3: 284-287

[3] Nannen, L.W., West R.E and Kreith, F. (2012). Removal of SO2 from Low Sulfir Coal Combustion Gases by Limestone Scrubbing, Journal of the Air Poluution Control Association, 24:1, 29-39

Cara Kontrol SOx SO2 pada Gas Buang Pembakaran Batubara (1 of 2)

4/

5

Oleh

Adin ID