Circulating Fluidized Bed (CFB) boiler adalah salah satu tipe boiler yang umum digunakan di PLTU. Bahan yang digunakan pada boiler ada 3 macam yaitu batubara, pasir dan kapur/limestone. Penjelasan fungsi pasir, bisa dibaca detail di "Macam-Macam Boiler".

Kapur/Limestone (CaCO3 atau CaO) di CFB boiler difungsikan untuk beberapa sebab yaitu (i) sebagai sorbent (penyerap) pada proses desulfurization yaitu pengikat kandungan gas SO2, karena didalam batubara terdapat kandungan beberapa unsur salah satunya sulfur (S). Baca detail kandungan batubara di "CoA Batubara Uji Laboratorium". Ketika batubara dibakar akan bereaksi sebagai berikut:

S + O2 ---> SO2

(ii) sebagai reducing agglomeration yang disebabkan oleh keberadaan K2O dan Na2O [Mettanant et al, 2009], berikut kutipannya:

CFB boiler didesain bisa sirkulasi terus-menerus dengan adanya cyclone separator sehingga campuran gas CO2 dan SO2 akan terus sirkulasi dan sulit dikendalikan gas tersebut sehingga dalam aplikasinya tidak dipasang desulfurization seperti Flue Gas Desulfurization (FGD) yang umumnya terdapat di boiler tipe pulverizer (lebih detail bisa dibaca di "Teknik Pengendalian Gas SO2"). Aplikasi yang diterapkan di CFB boiler adalah mengikutkan langsung kapur ke dalam pembakaran. Menurut jurnal penelitian Diego et al (2018) terdapat 4 faktor yang mempengaruhi sulfation reaction yaitu:

- Temperatur

- Parsial gas CO2

- Konsentrasi SO2

- Ukuran partikel

Reaksi sulfation (pembentukan sulfate) bisa terjadi secara langsung (sorbent CaCO3) dan tidak langsung (mulai dari CaCO3 menjadi CaO terlebih dahulu), hal ini tergantung oleh 2 faktor yaitu temperatur dan parsial gas CO2.

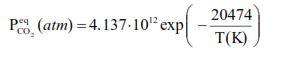

Reaksi direct terjadi ketika parsial gas CO2 lebih besar dari tekanan udara pembakaran sehingga bisa mengalami 2 fase reaksi yaitu melewati proses calcination atau non-coalcination. Proses non-calcination terjadi ketika temperatur sistem dibawah temperatur calcination, sesuai reaksi berikut: (Diego et al., 2018)

CaCO3 + SO2 + ½ O2 <---> CaSO4 + CO2 (proses desulfurization)

Reaksi indirect terjadi karena temperatur sistem diatas temperatur calcination, reaksi sebagai berikut: (Diego et al., 2018)

CaCO3 <---> CaO + CO2 (proses calcination)

CaO + SO2 + ½ O2 <---> CaSO4 (proses desulfurization)

Batu kapur (CaO) ketika terbakar bersama batubara di boiler dan kontak dengan gas CO2 mengalami reaksi calcination membentuk CaCO3 dengan reaksi endothermik (menyerap panas dari luar). Berikut persamaan kesetimbangan reaksinya:

CaO + H2O <---> Ca(OH)2

Kemudian diikuti reaksi carbonation sebagai berikut:

Ca(OH)2 + CO2 <---> CaCO3 + H2O

Reaksi keduanya terjadi pada temperatur ≤ 450 oC. Disisi lain, agglomerasi juga bisa terjadi ketika batubara banyak mengandung unsur K, Na dan V namun ketika kandungan unsur tersebut rendah (bisa dilihar dari CoA laboratorium) maka bisa dipastikan agglomerasi melewati 2 reaksi diatas.

Pengalaman kami sendiri menguji kerak yang ada pada sisi luar tube boiler menggunakan X-Ray Diffraction (XRD) didapatkan kandungan dominan adalah CaCO3 dan CaO padahal boiler tidak menggunakan media kapur. Jika dirunut asal calsium maka didapatkan data bahwa penggunaan batubara CFB boiler adalah tipe low rank, dimana batubara ini masih muda yang letaknya masih beberapa meter dari lapisan permukaan tanah sehingga masih mengandung senyawa calsium. Boiler yang bahan bakar mengandung kapur yang cukup banyak seperti pada low rank coal tersebut bisa digunakan di CFB boiler tanpa penambahan kapur dari luar dan memang terbukti efektif dalam minimalisir gas SO2. Namun juga memiliki dampak yang cukup berarti yaitu mudah sekali agglomerasi sehingga bottom ash harus sering dilakukan tindakan drain agar tidak menjadi penyumbat aliran udara dari bawah.

Kutip Artikel sebagai Referensi (Citation):